Een blik op glas: Hoe wordt glas gemaakt?

We zien het overal om ons heen: in ramen, deuren, auto’s en zelfs smartphones. Glas is een vanzelfsprekend onderdeel van ons dagelijks leven, maar heb je je ooit afgevraagd hoe het eigenlijk wordt gemaakt? In deze blog nemen we je mee in het fascinerende proces achter de productie van vlakglas. Van gloeiend heet zand tot perfect gladde glasplaten: dit is hoe het werkt!

Fase 1: Het geheim van drie ingrediënten

De basis van glasproductie begint met een mix van drie grondstoffen:

- Zand (75%) – ook wel de verglazer, vormt het hoofdbestanddeel van glas.

- Soda (15%) – zorgt ervoor dat het mengsel bij een lagere temperatuur smelt.

- Kalk (10%) – maakt het glas chemisch stabiel en stevig.

Daar komen nog kleine hoeveelheden additieven bij en flink veel energie in de vorm van hitte. En die hitte is niet zomaar wat. We hebben het hier over temperaturen die ver boven de 1000°C uitkomen.

Fase 2: In de smeltoven

De gemengde grondstoffen verdwijnen aan de ene kant in een grote smeltoven, waar de temperatuur oploopt tot wel 1650°C. Aan de andere kant van de oven daalt de temperatuur naar ongeveer 1100°C, zodat het glasmengsel zich geleidelijk kan vormen.

Deze ovens zijn indrukwekkende machines: ze draaien 24 uur per dag, 365 dagen per jaar. Stilstaan is geen optie, want zodra het mengsel afkoelt, stolt het in de oven en dat wil je niet.

Fase 3: Drijven op vloeibaar tin in de floatoven

Na het smelten komt het hete glasmengsel terecht in een bad van vloeibaar tin van zo’n 1000°C. Omdat glas lichter is dan tin, blijft het erop drijven. Dit proces (het floatproces) zorgt ervoor dat het glas op natuurlijke wijze perfect vlak wordt. Vandaar de naam: floatglas.

Aan het einde van deze fase is het glas gestold en heeft het een temperatuur van ongeveer 600°C.

Fase 4: Geleidelijk afkoelen in de koeloven

In de vierde fase wordt het glas langzaam en gecontroleerd afgekoeld van 600°C naar 50°C. Dit is essentieel om spanningen in het materiaal te voorkomen. Een te snelle afkoeling kan leiden tot scheurtjes of vervorming.

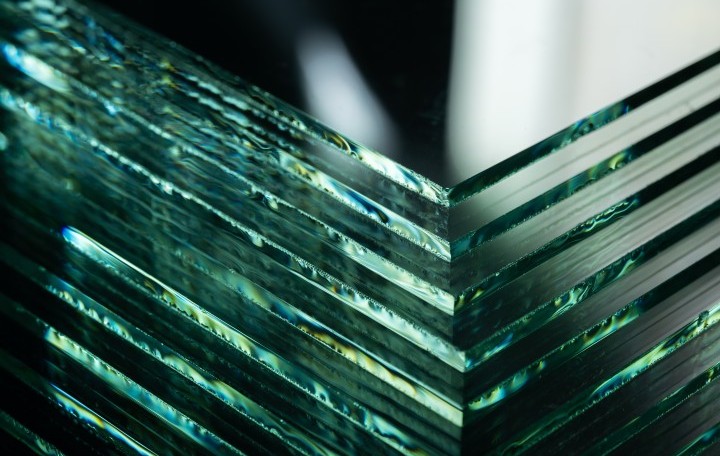

Fase 5: Van reuzenplaat tot maatwerk

Tot slot volgt een nauwkeurige kwaliteitscontrole. Is het glas perfect van structuur en helderheid? Dan wordt het versneden tot standaardformaten, zoals 6000 x 3210 mm. In sommige gevallen worden zelfs nóg grotere glasplaten geproduceerd, afhankelijk van de vraag.

Wist je dat...?

- Een glasoven kan niet worden uitgezet. Hij blijft dus dag en nacht draaien, jarenlang achter elkaar.

- Gemiddeld gaat een oven 12 tot 15 jaar mee voordat hij moet worden gereviseerd.

- Zo’n revisie duurt zo’n 3 maanden en kost al snel €25 miljoen.

- Een oven produceert zo’n 700 ton glas per dag, goed voor circa 50.000 m² glas.

- Moderne ovens maken deels gebruik van elektriciteit en zijn daarmee tot 25% efficiënter dan oudere ovens.

- De glasindustrie streeft naar een totale efficiëntiewinst van 50% in de komende jaren.

Van zand tot glas: technologie op z’n mooist

Wat begon als een simpel hoopje zand, eindigt als een onmisbaar onderdeel van moderne gebouwen en producten. De productie van glas is een indrukwekkend samenspel van natuurkunde, techniek en precisie én van doorlopende innovatie. Want hoewel glas al eeuwen bestaat, blijven producenten zoeken naar manieren om het proces duurzamer en efficiënter te maken.

Meer weten over hoe glas ontstaat? Je leest het in dit interessante interview met Liesbeth Janssen, theoretisch natuurkundige en universitair hoofddocent aan de TU Eindhoven.

Geschreven door: Rogér Bongers, Glasspecialist bij Midglas